Классификация процессов грохочения при операциях рудоподготовки.

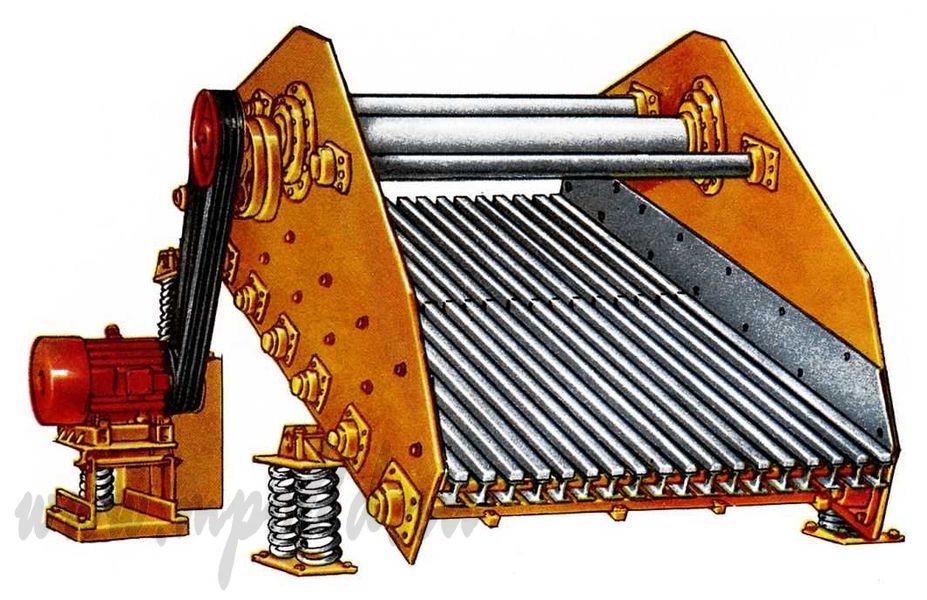

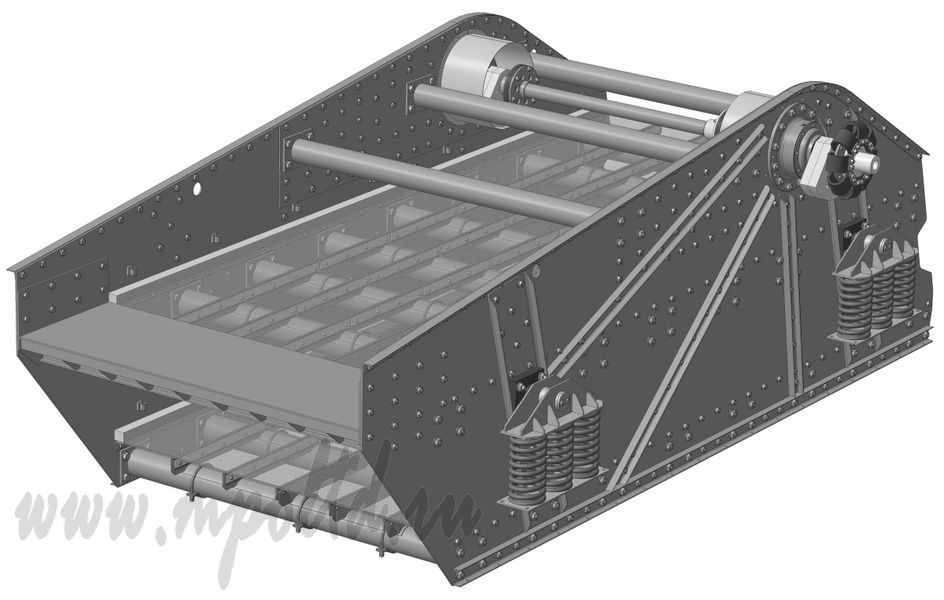

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для предприятий горной, химической и нефтегазовой промышленности. Грохочение одна из операций производимая на стадии рудоподготовки, как правило при дроблении исходной руды. Грохоты изнашиваются, требуют ремонта и модернизации, так что обращайтесь...

Согласно словарям "грохочение" — это процесс разделения или сортировки по заданной крупности различных сыпучих материалов, производимый на специальных агрегатах, оборудованных просеивающими поверхностями, которые так и называются "грохоты".

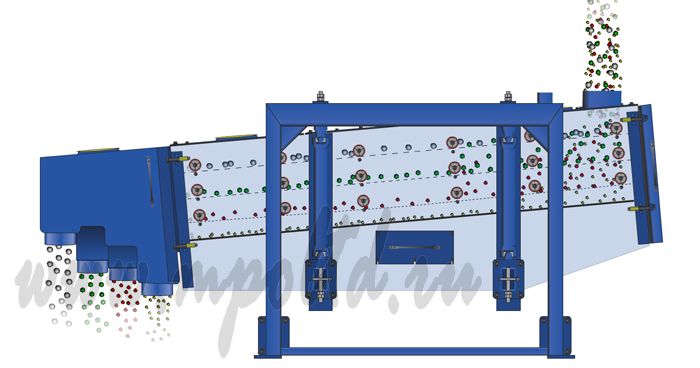

В процессе грохочения куски материала, имеющие размер больший чем размер отверстий просеивающего сита, остаются на сите, а куски меньших размеров проваливаются сквозь отверстия.

Поступающий на грохочение материал называют "исходным материалом", остающийся на сите - "надрешетным материалом" (так же его называют "верхним" или "+" продуктом), а удаляемый через отверстия сита - "подрешетным материалом" ("нижним" или "-" продуктом).

Часто материал требуется просеивать последовательно на нескольких ситах (N) и следовательно получить N+1 продуктов. В таком случае продукт просеивания "подрешетный материал" одного сита, становится исходным "надрешетным материалом" для следующего просеивающего сита.

Материал, прошедший через первое сито с большими отверстиями и оставшийся на сите с меньшими отверстиями называется "классом крупности". Если обозначить сито с большими отверстиями d1, а с меньшими отверстиями d2 то крупность класса чаще всего обозначается -d1 + d2 (например -5 + 2,5 мм.). Последовательный ряд значений размеров отверстий сит, применяемых при грохочении, считая от больших к меньшим, называется "шкалой классификации".

Грохочение применяется для сортировки сырья в промышленности строительных материалов, при рудоподготовке на обогатительных фабриках, в химической и многих других отраслях промышленности. На горно-обогатительных комбинатах и обогатительных фабриках грохочение, как правило, комбинируется с дроблением. Об этих процессах подробно буду говорить в отдельных статьях, а здесь несколько слов скажу о классификации грохочения.

Классификация процессов грохочения по технологическому назначению.

Самостоятельное грохочение. Как следует из названия это самостоятельный процесс, применяемый для сортировки продукта на классы, по заданным параметрам, необходимым конечному потребителю. Самый простой пример сортировка гравия при использовании в дорожном строительстве, угля на соответсвие ГОСТ. Самостоятельное грохочения также называют механической сортировкой.

Самостоятельное грохочение. Как следует из названия это самостоятельный процесс, применяемый для сортировки продукта на классы, по заданным параметрам, необходимым конечному потребителю. Самый простой пример сортировка гравия при использовании в дорожном строительстве, угля на соответсвие ГОСТ. Самостоятельное грохочения также называют механической сортировкой.

Вспомогательное грохочение. И этот вид грохочения соответствует названию и применяется в схемах рудоподготовки для разделения продукта по крупности при дроблении. Операции вспомогательного грохочения в свою очередь подразделяются на:

- предварительное грохочение, производимое грохотами установленными перед операциями дробления;

- контрольное или поверочное грохочение, производимое грохотами установленными после дробилок с целью контроля крупности раздробленного продукта;

- совмещенное грохочение, при котором обе вышеуказанные операции соединяются в один непрерывный процесс.

Как видно, вспомогательное грохочение тесно связано с операциями дробления и предназначено для разделения руды на несколько классов, из которых более крупный направляется (возвращается) на дробление, а остальные на дальнейшую переработку.

Подготовительное грохочение. Этот вид грохочения так же предназначен для разделения поступающего материала на различные классы крупности, которые затем направляются для раздельной обработки.

Такое грохочение необходимо перед процессами гравитации и электромагнитной сепарации, поскольку эти операции требуют строго выдерживать размер поступающего в обогатительные агрегаты материала.

Избирательное грохрочение. Применяется для выделения особого класса крупности, отличающегося от остальной массы материала каким-либо показателем, например содержащего ценный компонент или . особой твердости, крепости или формы кусков. Избирательное грохочение также называют рудоразборкой.

В результате избирательного грохочения можно получить конечный продукт, различающийся не только по размерам, но и по содержанию ценного компонента. Например при обогащении бурых железняков избирательное грохочение позволяет удалить глинистую часть породы после предварительного дробления. Избирательное грохочение применяется в угольной промышленности для сортировки угля на классы, отличающиеся не только по крупности, но и по качеству.

Обезвоживающее грохочение (обесшламливание на грохотах). Процесс применяемый для удаления содержащейся в руде после ее промывки основной массы воды, или для отделения пульпы от твердых конечных продуктов (при сепарации в тяжелой среде).

Классификация процессов грохочения по последовательности выделения классов крупности.

Если при грохочении материала необходимо получение более двух классов, тогда последовательность их выделения определяется расположением сит. Грохочение подразделяют на следующие схемы выделения классов:

Если при грохочении материала необходимо получение более двух классов, тогда последовательность их выделения определяется расположением сит. Грохочение подразделяют на следующие схемы выделения классов:

- грохочение от крупного к мелкому,

- грохочение от мелкого к крупному,

- грохочение комбинированное.

При грохочении от крупного класса к мелкому сита грохота располагаются последовательно, одно под другим. Верхнее сито грохота имеет отверстия большего диаметра, а у каждого последующего сита ниже размеры отверстий уменьшаются.

Последовательность грохочения от крупного класса к мелкому имеет определенные преимущества:

Во-первых, при таком способе грохочения снижается износ сит и снижается металлоемкость всего оборудования. Крупные куски материала остаются на рабочей поверхности с крупными отверстиями, которая обычно собирается из усиленных стальных решеток с защищенной поверхностью, а для мелких кусков используются сита с небольшими отверстиями из проволочных сеток;

Во-вторых, повышается эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшее количество материала;

В-третьих, уменьшается крошение крупных кусков, так как они быстрее выводятся из процесса. Очень важно при грохочении углей;

В-четвертых, установки грохочения получаются компактными по площади из-за многоуровневого расположения сит.

Разумеется последовательность грохочения от крупного класса к мелкому имеет и свои недостатки:

Во-первых, сложность контроля и обслуживания сит нижних уровней;

Во-вторых, скученность в месте разгрузки продуктов, расположенной на одном конце грохота.

При использовании схемы грохочения от малого класса к крупному сита располагают в обратном порядке - по уменьшению диаметра их отверстий.

Достоинства такой схемы организации грохочения:

- удобство замены сит и проверки их состояния;

- рассредоточение мест разгрузки классов по всей длине сит.

Недостатки этой схемы организации грохочения:

- происходит быстрый износ тонких сеток;

- снижается эффективность грохочения, так как мелкие отверстия сит забиваются крупными кусками материала;

- возрастает возможность крошения крупных кусков хрупкого материала.

На практике чаще используются схемы выделения классов от крупного к мелкому и комбинированные. При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично – от мелкого к крупному.

Классификация процессов грохочения по крупности наибольших кусков в исходном материале

Операции грохочения так же подразделяются соответственно крупности наибольших кусков в исходном материале и по размерам отверстий просеивающих поверхностей. Различают:

- Предварительное грохочение (удаление негабаритов). +1500 мм. Размер отверстия сетки равен ширине приемника пасти дробилки крупного дробления.

- Крупное. -1500 +300. Отверстия от 300 до 100 мм;

- Среднее. -300 +100. Отверстия от 100 до 25 мм;

- Мелкое. -100 +10. Отверстия от 25 до 5 мм;

- Тонкое -10 мм. Отверстия от 5 до 0,5 мм;

- Особо тонкое грохочение. (до 0,045 мм).

Существует так же особо тонкое грохочение, при котором применяются сита с размером отверстий до 0,045 мм. Применяется для сортировки абразивного зерна и шлифовальных порошков, а так же при рассеве проб ситового анализа. Приведённое выше разделение условно.

Классификация процессов грохочения по характеру движения исходного материала на просеивающих поверхностях грохота.

- грохочение на неподвижных грохотах,

- грохочение на частично подвижных грохотах,

- грохочение на подвижных грохотах,

- грохочение на вращающихся грохотах.

Исходный материал в процессе грохочения перемещается по ситу грохота слоями. Частицы материала, размер которых меньше размера отверстия сита, переместившись к поверхности сита, проникают в отверстия (просеиваются), а более крупные частицы остаются, образуя верхний, надрешётный продукт. Из-за ограниченности длины сита грохота не все частицы нужного размера успевают просеяться и, оставаясь в надрешётном продукте, засоряют его и уменьшают массу подрешётного.

Исходный материал в процессе грохочения перемещается по ситу грохота слоями. Частицы материала, размер которых меньше размера отверстия сита, переместившись к поверхности сита, проникают в отверстия (просеиваются), а более крупные частицы остаются, образуя верхний, надрешётный продукт. Из-за ограниченности длины сита грохота не все частицы нужного размера успевают просеяться и, оставаясь в надрешётном продукте, засоряют его и уменьшают массу подрешётного.

Полноценное грохочение возможно лишь при перемещении слоя материала, способствующего достижению нужного куска нужного отверстия. При этом перемещение слоя по ситу должно производится при небольшой скорости, исключающей перелёт зёрен через отверстие. При грохочении мелких зёрен необходима периодическая очистка отверстий сит от зёрен, размер которых очень близок к размеру отверстия.

При большом количестве крупных кусков в исходном материале, может произойти частичное перекрытие отверстия сита, снижая эффективность грохочения. В некоторых случаях хорошие эффект даёт мокрое грохочение (с орошением материала водой из брызгал или частичным погружением сита в пульпу), применяемое при просеивании влажных или содержащих пыль материалов.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.