Общие требования к процессам рудоподготовки (дробление, грохочение и т.д.) и тенденции.

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для предприятий горной, химической и нефтегазовой промышленности. Наше оборудование используется во всех технологических процессах обогащения полезных ископаемых, в том числе и при рудоподготовке (дроблении, измельчении). Несколько строк уделим и самим процессам рудоподготовки.

Человек всегда занимался разрушением земной тверди и горных пород ее слагающих, добывая полезные ископаемые и минеральное сырье, щедро разбросанное природой под его ногами. Однако недостаточно просто извлечь полезные ископаемые из недр, без предварительной первичной переработки многие из них не могут стать товарным продуктом, годным к дальнейшей переработке или готовым материалом, или говоря по простому они бесполезны.

Неизбежность предварительной обработки руд полезных ископаемых.

Из за высоких темпов добычи недра постоянно обедняются и содержание полезных компонентов в добываемой руде как цветных, так и черных металлов, а так же угля и им подобных твердых полезных ископаемых постоянно снижается. Если обратиться к цифрам статистики по нашей стране, то снижение содержание в руде свинца, цинка и меди за период с 1975 по 1990 годы составило: 40%, 25% и 15% соответственно. Мировая же тенденция такова, что количество извлекаемых полезных ископаемых из бедных руд удваивается каждые 25 лет.

Предварительная переработка руды, называемая обогащением, сегодня - важнейший процесс при обработке полезных ископаемых. Обогащению подвергаются практически 100% добываемых руд цветных металлов, до 90% извлекаемой железной руды, практически весь коксующийся уголь и почти половина энергетических углей, все фосфорное и калийное сырье, а так же значительная часть сырья для производства строительных материалов.

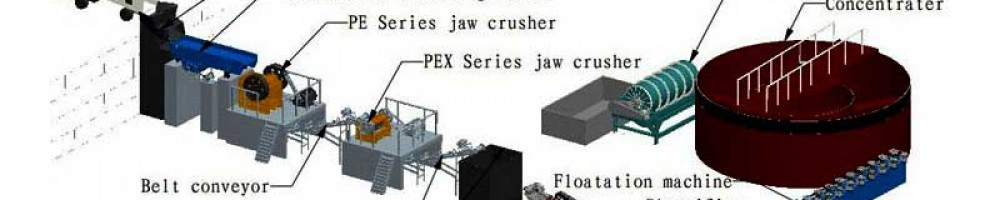

Непосредственному обогащению полезных ископаемых предшествует ряд подготовительных процессов, называемых рудоподготовкой. В понятие рудоподготовки входят в том числе дробление и измельчение, как необходимые предварительные процессы обогащения. Без изменения размера исходного сырья, которое и достигается дроблением и измельчением невозможно обеспечить необходимый размер минерального сырья. Дробление так же способствует поддержанию гранулометрического состава и заданной степени раскрытия сырья.

Подразделения обогатительных фабрик и горно-обогатительных комбинатов занимающиеся рудоподготовкой это громадные цеха, большие агрегаты, инженерные сооружения и системы. При их проектировании требуется произвести комплексные инженерные расчеты и проектные решения технического, организационного и экономического плана. При этом доля капитальных, эксплуатационных и энергетических затрат связанных с дроблением и измельчением для большинства обогатительных фабрик и горно-обогатительных комбинатов может составлять более 50% от их экономического баланса. Поэтому так возросла роль правильного выбора дробильного и измельчительного оборудования для оснащения фабрик и ГОКОв.

Необходимость учета состава обрабатываемой руды для эффективности процессов рудоподготовки.

При выборе схемы рудоподготовки учитываются физические свойства и другие особенности исходной руды, ее крепость, трещиноватость, влажность и наличия включений глины. Процесс рудоподготовки производится, как правило в несколько этапов (стадий) снижения ее крупности от начального до заданного конечного, оптимального для последующего обогащения, размера.

Выбор схемы измельчения, наиболее рациональной для данной руды, определяется:

- конечной (и промежуточной) крупностью измельчения руды, позволяющей получить при оптимальных условиях флотации отвальные хвосты и черновой (коллективный или монометаллический) концентрат;

- вещественным составом и физическими свойствами руды, крепостью и измельчаемостью, а также наличием первичных шламов и склонностью к переизмельчению;

- наличием в руде благородных металлов;

- производительностью фабрики;

- стоимостью электроэнергии и измельчающей среды.

Эффективность конечного обогащения напрямую зависит от того, насколько полно при рудоподготовке удалось обеспечить отделение (раскрытие) извлекаемых минералов и преимущественное распределение их зерен по требуемым классам крупности.

Как уже упоминалось, месторождения у которых велики запасы бедных и труднообогатимых руд цветных металлов в последние годы подвергаются эксплуатации повсеместно. Такие руды требуют более тонкого измельчения для вскрытия ценных минералов и улучшения технологических показателей. Отсюда и тенденции развития процессов дробления и измельчения:

- значительное увеличение удельной мощности дробилок и мельниц;

- внедрение комбинированных машин, способных осуществлять несколько операций и при этом иметь низкий расход на износ комплектующих;

- оптимизация схем дробления и измельчения и все большее применение автоматизации;

- модернизация существующих процессов и имеющихся машин рудоподготовки.

Основной метод обогащения руд цветных металлов это флотация, поэтому рудоподготовка должна обеспечить соответствие размера измельченной руды двум главным требованиям. Во-первых, необходимо, чтобы размеры зерен флотируемого материала находились в определенных пределах крупности, оптимальных для флотации. Во-вторых, необходимо, чтобы основная масса флотируемых зерен была освобождена как от сростков пустой породы, так и от сростков друг с другом.

Конечно каждая руда имеет свою экономически выгодную степень измельчения, но есть и общие требования, которым обязательно должны соответствовать все процессы, оборудование и схемы рудоподготовки:

- тщательный учет особенностей минерального состава обрабатываемой руды перед выбором наиболее эффективного оборудования;

- предпочтение дробильных агрегатов способных производить несколько технологических операций и одновременно высокую степень дробления;

- стремление минимизировать затраты как энергии, так и материалов;

- высокая надежность и износоустойчивость оборудования;

- автоматизация, улучшение условий труда и охраны окружающей среды.

Некоторые примеры оборудования, используемые при рудоподготовке.

В свете всего вышесказанного, учитывая какое решающее влияние на капитальные затраты оказывают эксплуатационные расходы, производительность труда, увеличение размеров и мощности дробильно-измельчительного оборудования, можно выделить несколько дробилок, характеризующихся большей удельной производительностью и высокими технологическими показателями.

- конусные эксцентриковые дробилки для крупного дробления такие как ККД-1500/270-ГРЩ, с диаметром основания дробящего конуса 2900 мм;

- высокопроизводительные стандартные и короткоконусные дробилки для среднего дробления (КСД-3000 до 10-12 млн. т/год по исходной руде) и мелкого дробления (КМД-3000 с производительностью до 5-6 млн. т/г по исходной руде) с диаметром 3000 мм.

- дробилки типа «жиродиск» для получения крупности дробленого продукта менее 10 мм;

- инерционные дробилки типа КИД-1750 или КИД-2200, обеспечивающие дробление материала от 90-100 мм до 10-12 мм в открытом цикле;

- высокопроизводительные грохота с просеивающей поверхностью от 15 м2 до 24 м2 (ГСТ-72М или ГСТ-81Р);

- шаровые мельницы МШР-60х80 с объемом 190 м3 и диаметром 6 м и МШР-55х65 с объемом 140 м3 и диаметром 5,5 м;

- мельницы для мокрого само- и полусамоизмельчения диаметром 10.5 м (ММС-105х38 с объемом 300 м3 и ММС-105х50 с объемом 350-400 м3);

- шаровые мельницы с центральной разгрузкой МШЦ-60х85 (объем – 220 м3) и МШЦ-70х90 (объем – 320 м3) диаметром 6 и 7 м соответственно.

Внедрение нового оборудования на действующем производстве процесс очень капиталоемкий, поэтому основной тенденцией в ближайшем будущем останется модернизация действующего оборудования, с целью повышение удельной мощности и износоустойчивости.

Хорошую производительность обеспечивают крупные конусные (эксцентриковые) и роторные дробилки (до 3000 т/ч руды); барабанные (стержневые, шаровые, самоизмельчения) мельницы, обеспечивающие переработку до 300 т/ч руды одним агрегатом Далее следуют агрегаты взрывно-струйного измельчения с производительность до 50 т/ч и струйные мельницы – до 5 т/ч.

Для тонкого помола руд благородных металлов широкое распространение получили башенные мельницы. Их преимуществом по сравнению с шаровыми мельницами являются сравнительно низкие капитальные затраты на внедрение, пониженный уровень шума и расход электроэнергии.

Башенная мельница с электроприводом мощностью 148 кВт при измельчении руды до 90 % класса –44 мкм имеет производительность 11.7 т/ч. Барабанная мельница для обеспечения такой же производительности должна быть оснащена электроприводом мощностью не менее 240 кВт.

Башенные мельницы имеют перспективы использования для тонкого измельчения концентратов или флотационных хвостов, содержащих тонковкрапленное золото, предшествующих стадии выщелачивания.

При переработке руд содержащих липкие составляющие лучше всего себя зарекомендовали валковые дробилки, для дробления абразивных пород применяются ударные. Снижении крупности дробленого или измельченного продукта приводит к снижению производительность дробилок и мельниц, а для барабанных мельниц же наоборот, снижение крупности исходного сырья приводит к росту производительности.

Максимальная крупность кусков конечного дробленого продукта, поступающего в измельчение, не должна превышать:

- для мельниц рудного само- и полусамоизмельчения – 300-350 мм;

- для стержневых мельниц – 15-20 мм;

- для шаровых мельниц – 10-13 мм.

Например конечные продукт дробления заданной крупности можно получить при работе обычных конусных дробилок (КМД) в замкнутом цикле с грохотами. Или в открытом цикле если в дробилках КМД применяются футеровки специальной конструкции.

Завод нестандартного оборудования "Машинопромышленное объединение", имея высококвалифицированные кадры и огромный опыт всегда готов прийти на помощь на любом этапе эксплуатации и обслуживания практически любого оборудования участвующего во всех технологических процессах как рудоподготовки так и самого процесса обогащения.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.