Конусная дробилка, устройство, принципы работы.

Конусная дробилка это оборудование предназначенное для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и дробилки. Добилки в первую очередь подразделяются по особенностям...

Добилки в первую очередь подразделяются по особенностям конструктивного исполнения рабочего дробящего органа. О дробилках, называемых "щековыми" написана Статья на нашем сайте. А в этой поговорим о дробилках конусных.

Общее о конусных дробилках.

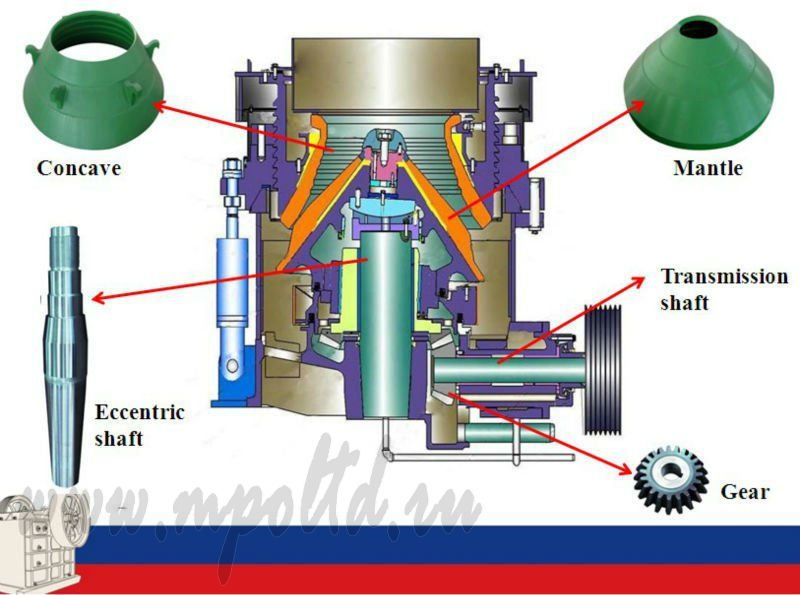

Конусная дробилка это машина для дробления твёрдых материалов методом раздавливания кусков в пространстве между двумя коническими поверхностями. Одна из поверхностей дробящего органа неподвижная, а другая совершает вращательное и сложное качательное движение.

Конический рабочий орган конусной дробилки совершает вращательно-колебательное, называемое так же гирационным, движение внутри неподвижной чаши-основания, измельчая исходное сырье, подаваемое в верхнюю загрузочную кольцевую щель. Прижимаясь к одной стороне неподвижной чаши, подвижный конус раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. И так по кругу. Результат трудов конусной дробилки удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Рабочие поверхности дробящих конусов конусных дробилок защищены сменными футеровками из износостойкой стали.

Процесс дробления на конусных дробилках, в отличие, например от щековых, происходит непрерывно. В работе дробилки отсутствует холостой ход, что является несомненным плюсом. Кроме того при прочих равных условиях, количество измельченных кусков, не соответствующих заданным параметрам, их лещадность, при дроблении на конусных дробилках ниже, чем на щековых. С помощью конусных дробилок получают правильный кубовидный щебень, который используется для посыпания дорог и в строительстве для получения бетона.

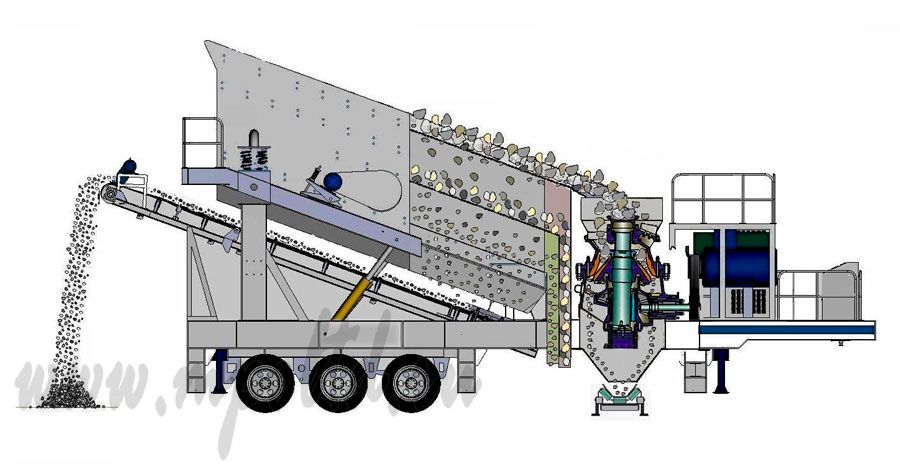

Дробилки конусные это дробящие агрегаты непрерывного действия, способные работать под завалом. Это значит, что допускается прямая и непрерывная подача горной массы, конвейерами или думпкарами (спецвагонами для перевозки сыпучих материалов).

Кроме того работа под завалом для некоторых конусных дробилок это обязательное условие, необходимое для реализации принципа дробления «камень о камень». Заключается она в том, что в пространстве рабочего органа конусной дробилки создаются стесненные условия, при которых до 30% дробимого материала измельчается трением друг о друга.

Разумеется у описанных выше плюсов конусной дробилки есть и обратная сторона. Главный недостаток конусной дробилки - её повышенная энергоемкость. Кроме того, конструкция конусной дробилки по определению довольно емкая и громоздкая, что в некоторых случаях затрудняет её эксплуатацию.

Тем не менее конусные дробилки получили широкое распространение во множестве отраслей промышленности. Они применяются как для дробления рудных пород, например чёрных и цветных металлов, так и для дробление нерудных пород включая особо твёрдые, абразивные и трудно дробимые.

Конструктивное исполнение и технические характеристики конусных дробилок так же находится в широком диапазоне

- ширина приёмного отверстия — до 1500мм.

- ширина разгрузочной щели на открытой стороне — до 300мм

- размер максимального конуса (по 5%-му остатку на квадратной ячейке): питания — до 1200 мм, продукта — до 390мм

- производительность — до 3,420м³/ч

- мощность главного привода — до 800кВт

- масса без комплектующих изделий и запасных частей — до 675т

Таким образом конусные дробилки способны решать значительный круг задач.

Классификация конусных дробилок

- конусные дробилки крупного дробления (ККД) в двух исполнениях: с одним приводом, с двумя приводами

- конусные дробилки среднего дробления (КСД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

- конусные дробилки мелкого дробления (КМД) в двух исполнениях камеры дробления: грубого дробления, тонкого давления

Существует два основных технологических признака для классификации конусных дробилок. Конусные дробилки крупного дробления как правило имеют исполнение: неподвижная конусообразная чаша установлена вершиной вниз, дробящий конус крутой, угол при вершине около 20°.

Конусные дробилки среднего и мелкого дробления: неподвижная конусообразная чаша установлена вершиной вверх, дробящий конус пологий, угол при вершине около 100°.

Конусные дробилки крупного дробления (ККД)

Относить ли конусную дробилку к категории крупного дробления можно оценить по характеристике ширины приёмного и выходного отверстий. Например обозначение конусной дробилки ККД-1500/300 означает, что дробилка конусная крупного дробления с шириной приёмного отверстия 1500 мм и выходного отверстия 300 мм.

Конусные дробилки этого типоразмера могут перерабатывать куски исходного материала размером до 1200 мм и имеют производительность до 2,600 м3/ч. Такие конусные дробилки используются на горно-обогатительных комплексах в качестве головных.

К конусным дробилкам крупного дробления относятся агрегаты, способные принимать куски породы от 400 до 1,200 мм при выходной щели в 75-300 мм. Производительность таких дробилок составляет от 150 до 2,300 куб/час.

Конусные дробилки среднего дробления (КСД)

Конусные дробилки среднего дробления изготавливаются с размерами конуса в 600-900 миллиметров и могут перерабатывать куски руды от 60 до 300 мм, а результат на выходе - фракция в 12-60 мм. Производительность таких дробилок в пределах 12...580 куб/час.

Конусные дробилки среднего дробления характеризуются диаметром основания подвижного конуса Например обозначение конусной дробилки КСД-2200 означает, что дробилка оснащена дробящим конусом с диаметром в основании 2,200 мм.

Для обеспечения равномерности зернового состава продуктов дробления конусные дробилки среднего дробления располагают двумя зонами. В верхней зоне, сужающейся, происходит основное дробление материала, а в нижней, параллельной, — додрабливание.

Конусные дробилки мелкого дробления (КМД)

Приемник конусной дробилки мелкого дробления рассчитан на куски в 35-100 мм, а результат на выходе - фракция 3-15 мм. Производительность конусных дробилок мелкого дробления 12...220 куб/час.

Конусные дробилки мелкого дробления так же характеризуются диаметром основания подвижного конуса и для обеспечения равномерности зернового состава продуктов дробления оборудуются двумя зонами.

В отличии от конусных дробилок среднего дробления, камеры конусных дробилок мелкого дробления имеют параллельную зону большей длины и подвижный конус меньшей высоты.

Особенности развития конусных дробилок

Одним из направлений совершенствования конструкции конусных дробилок стало исключение проблемы заклинивания дробилки в случае попадания слишком твердой породы. Для этого конусные дробилки могут оснащаться пружинной подвеской неподвижной конической чаши к раме. При заклинивании чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и слишком твердый элемент удаляется под действием силы тяжести. Пружинная конструкция применяется в конусных дробилках среднего и мелкого дробления.

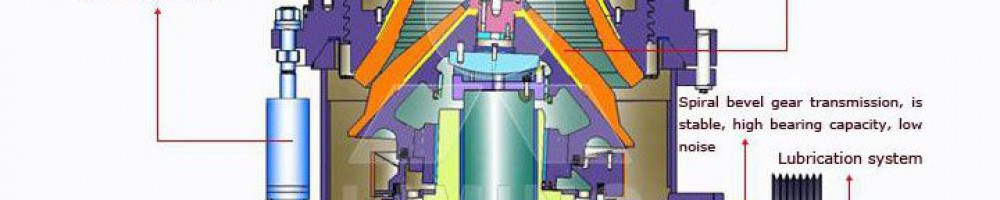

В последние годы получили распространение дробилки с гидравлическим регулированием разгрузочной щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта.

Другим направлением развития конусных дробилок стало применение вибраторов дебалансного типа или дебалансиров. Дело в том, что при низкой частоте колебания подвижного конуса дробление затруднено, производительность дробилки низкая. Простое увеличение частоты приводит к возрастают динамических колебаний, которое может привести к разрушению фундамента дробилки.

Дебалансиры обеспечивают подвижному конусу дополнительную вибрацию, которая повышает качество дробления. Несмотря на то, что конструкция конусной дробилки дебалансирного типа стала несколько сложнее, конструкторам удалось снизить общую вибрацию во время работы и снизить требования к устройству фундамента. При увеличении энергопотребления в целом, удельный расход снижается.

Конусные дробилки дебалансирного типа, у нас так же называемые инерционными, отличаются и возможностью регулировки интенсивности дробления, тем самым они могут настраиваться на получение конечного продукта различного гранулометрического состава. Это важно на любых этапах дробления и большинстве технологических процессов.

В частности такие дробилки хорошо показали себя при производстве материалов для строительства дорог (как автомобильных, так и железнодорожных). Конусные дробилки, оснащенные дебалансирами позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Существуют конечно и более экзотические решения, такие как комбинированная щеково-конусная дробилка. Верхняя часть загрузочной щели такой дробилки выполнена более полого, что позволяет загружать крупные куски породы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

В средней и нижней части чаши и конуса щель сужается, и дробимый продукт измельчается по технологии конусной дробилки. В результате можно использовать для измельчения крупное сырье, как в щековых дробилках, а на выходе получать щебень кубовидной формы, как в классической конусной дробилке.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию конусных дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.