Валковая дробилка, устройство, принципы работы.

Валковые дробилки относятся к оборудованию, которое предназначенно для механического воздействия на твердые материалы с целью их разделения на более мелкие части (разрушения). Наш завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и валковые дробилки.

Общее о валковых дробилках.

Валковые дробилки нашли широкое применение в различных отраслях промышленности, например на горно-обогатительных комбинатах, при производстве строительных материалов. Особенно эффективны валковые дробилки для измельчения вязких и влажных материалов. Валковые дробилки незаменимы для циклов вторичного дробления твердых пород, таких как известняк, уголь, рудные материалы.

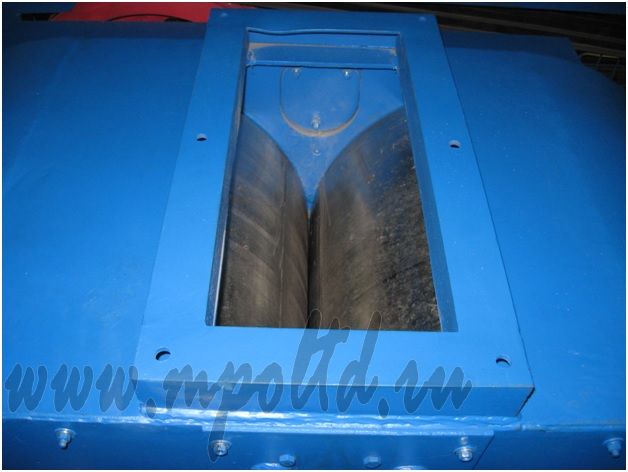

Дробление в валковых дробилках происходит при попадании исходного материала между двумя рабочими органами, которые представляют из себя параллельно расположенные цилиндрические валы (валки). Валки вращаются навстречу друг другу, а материал поступает сверху и попадая в пространство между валками подвергается дроблению раздавливанием и отчасти истиранием. Расстояние между валками определяет максимальный размер выходящего продукта.

Так же существуют конструкции валковых дробилок у которых дробление происходит между вращающимися валками и неподвижной щекой, а некоторые могут быть оборудованы тремя или даже четырьмя валками.

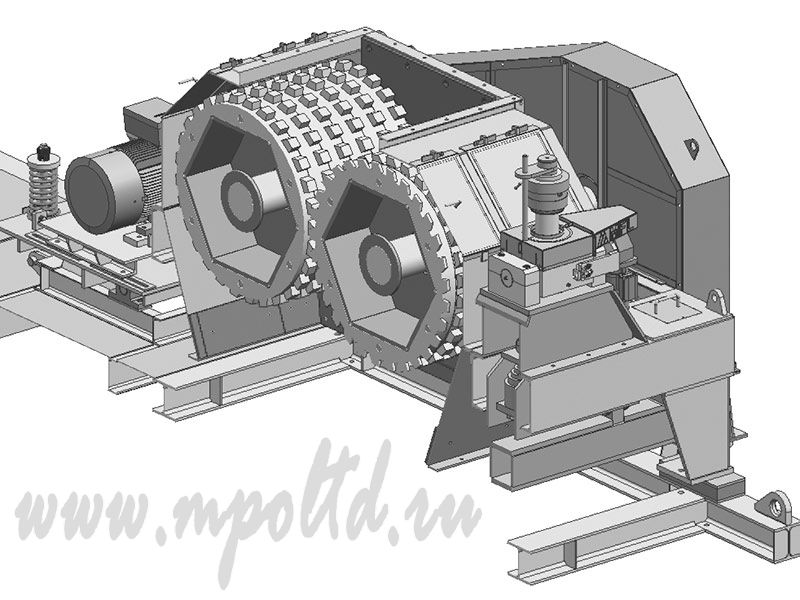

Таким образом основной критерий для классификации валковых дробилок это количество установленных валков (одновалковые, двухвалковые, трёхвалковые, четырехвалковые дробилки). Так же валковые дробилки различают по типу сменных рабочих органов (дробилки с гладкими, рифлёными и зубчатыми поверхностями валков).

Валковые дробилки оборудованные одним или двумя зубчатыми валками применяются при необходимости крупного дробления известняка, мергеля, мела. Двухвалковые, а так же трёхвалковые дробилки с установленными гладкими или рифлёными валками используются для среднего и мелкого дробления.

Дробилки с гладкими или рифлеными валки применяются в технологических линиях дробления прочных пород, а дробилки с зубчатыми валками при измельчении хрупких пород. Для переработки глин применяются перфорированные валки, сквозь отверстия таких валков происходит продавливание. Это дополнительная сдвиговая деформация, существенно повышает качество переработки.

Основные параметры для описания характеристик валковой дробилки это диаметр (D) и длина валка (L). Научно-обоснованные требования к размеру гладких валков 15-20 размеров максимального куска дробимого материала, рифлёных — 10, зубчатых — в 1,5-2 размера.

Производительность валковых дробилок лежит в диапазоне от 5 до 250 т/ч и зависит напрямую от размера валков, их числа и частоты вращения, а также от ширины выходной щели, т.е. расстояния между валками.

Степень дробления зависит от материала подвергаемого дроблению, особенности конструкции валков и принципа действия дробилки. Для твердых пород она может составить 4, для мягких и вязких 6-8; а при дроблении в зубчатых валках вязких глинистых материалов степень дробления может дойти до 11-12 и более.

Наиболее распространены валковые дробилки валки которых жёстко закреплены на приводных валах. Валы располагаются в подшипниках, корпуса которых постоянно прижимаются к упорам цилиндрическими пружинами. Между упорами и корпусами устанавливаются прокладки, регулирующие расстояние между валками.

Валки дробилок данного типа составные - чугунный корпус (ступица) плюс внешняя рабочая оболочка или бандаж, гладкая или зубчатая. Материал для изготовления оболочек валков - закаленный чугун, углеродистая или марганцовая сталь. Оболочка валка может изготавливаться цельной или составленной из сегментов. В ряде конструкций валковых дробилок применяется валки с рабочей поверхностью, составленной из отдельных колец отливаемых вместе с зубцами.

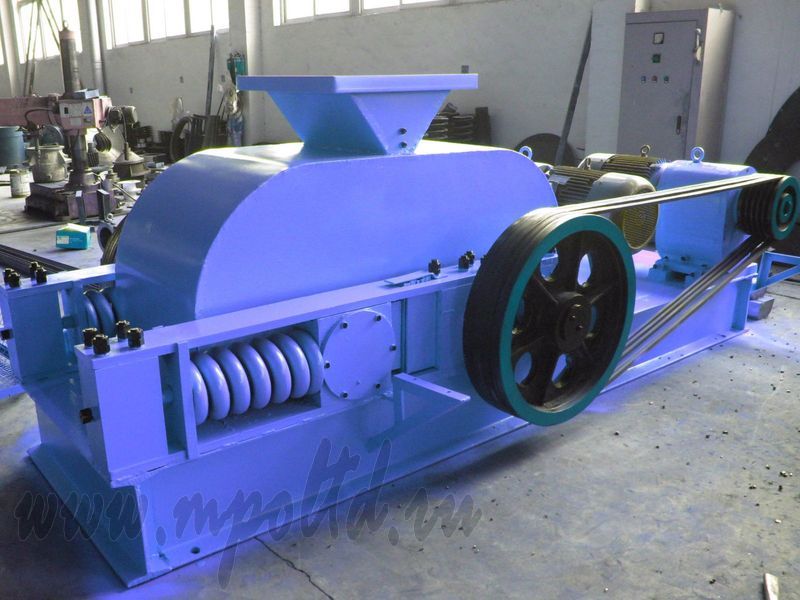

Стационарные валковые дробилки приводятся в действие электродвигателями, как правило это дробилки на линиях горнорудных предприятий. Существуют и передвижные валковые дробилки, входящие в состав мобильных дробильно-сортировочных установок.

К достоинствам валковых дробилок относится простота конструкции, простота обслуживания и возможность использования при дроблении влажных материалов. К недостаткам относительно невысокая производительность и значительный абразивный износ рабочих поверхностей валков.

Особенности двухвалковых дробилок.

Наибольшее распространение в промышленности получили двухвалковые дробилки. Для избежания заклинивания и поломок от попадания слишком крупных или не дробимых кусков породы один из валков, двухвалковой дробилки, устанавливается в подвижный подшипник.

В основном в современных конструкциях двухвалковых дробилок привод каждого валка осуществляется от индивидуального электродвигателя (иногда нескольких), реже от одного через редуктор и карданные валы.

Рассмотрим подробнее устройство двухвалковой зубчатой дробилки, на примере дробилки для угля. Эта двухвалковая дробилка состоит из корпуса или рамы, на которой смонтированы в роликоподшипниках два рабочих вала с насаженными на них сменными дробящими валками.

Для доступа к валкам, их демонтажа корпус дробилки изготовлен разъемным, состоящим из нижней и верхней частей. В боковых частях корпуса дробилки предусмотрены смотровые люки для доступа к рабочим органам дробилки. В верхней части корпуса дробилки предусмотрено место закрепления загрузочного раструб. Места разъёмов корпуса дробилок уплотняются резиновыми прокладками.

В корпусе дробилки предусмотрены змеевики, в которые подается теплоноситель, для обогрева дробилки в холодное время года, чтобы избежать намерзание материала на стенки корпуса.

Валков два, каждый диаметром 1100мм и длиной 1000мм. Валки применяют гладкие, отлитые из марганцовистой стали, рифленые (зубчатые) или один рифленый, а другой гладкий. При установке рифленых валков в дробилку можно загружать более крупные куски материала. Валки расположены горизонтально и вращаются навстречу друг другу с разной частотой (170-200 об/мин).

Размер выходной щели двухвалковой дробилки регулируется смещением рабочих валков регулируется перемещением подшипников одного из валков. Их положение фиксируется с одной стороны распорками, а с другой поддерживается мощными пружинами с регулируемым натягом. Пружины предохраняют узлы валковых дробилок от деформации, обеспечивая возможность увеличения расстояния между валками и пропуска недробимого предмета.

Материал подается в загрузочную зону дробилки сверху, дробится и удаляется вниз сквозь разгрузочные отверстия.

Валки двухвалковой дробилки могут иметь индивидуальные приводы от электродвигателей. Для передачи вращающего момента от электродвигателя к валками используется клиноременная передача. На менее мощных модификациях возможен привод от одного электродвигателя. В этом случае вращение передается первому рабочему валку через пару зубчатых колес, а второму валку передается от первого через вторую пару зубчатых колес, насаженных на рабочие валы. Для исключения поломки механизмов валковой дробилки при попадании недробимого предмета, привод дробилки оснащен страховочными устройствами.

Для привода валков используются два трехфазных короткозамкнутых электродвигателя мощностью 30 кВт, которые питаются от сети переменного тока (380В; 50Гц). Управление электроприводом дробилки дистанционное, пусковая электроаппаратура смонтирована на отдельной панели.

Особенности эксплуатации двухвалковых дробилок.

Достоинством двухвалковых дробилок является эффектное дробление материалов содержащих глину раздавливанием при одновременном частичном удалении твердых включений в виде камней и других посторонних предметов.

Основной недостаток использования гладких валков это неравномерность износа, преимущественно в средней части, а так же кольцевые выработки. Такой износ поверхности бандажей валков увеличивает расстояние между дробящими поверхностями, вызывая укрупнение размеров конечного продукта.

Для устранения такой проблемы двухвалковые дробилки могут быть оснащена вальцами, способными на осевое перемещение при вращении.

При работе двухвалковой дробилки необходимо следить за размерами подаваемых кусков, которые не должны превышать заявленных характеристик. Работа дробилки под завалом не допускается. Для поддержания заданной крупности готового продукта по мере износа футеровки требуется коррекция ширины разгрузочного отверстия.

Для нормальной работы валков дробилки материал для дробления должен подаваться равномерно и непрерывно по всей ширине валка. Если подача происходит неравномерно, происходит неравномерный износ поверхности, сокращая срок его службы. Куски подаваемой породы, которые не могут быть сразу захвачены валками для дробления, остаются между поверхностями валков до тех пор, пока не уменьшатся до нужного размера, при котором станут соответствовать углу захвата валков. Все это время происходит не нужный износ рабочей поверхности валка.

Для выравнивания изношенных рабочих поверхностей валков и устранения на ней канавок, валки подвергаются шлифовке. Шлифование бандажей, изготовленных из марганцевой стали может быть произведено без снятия валков, шлифовальным кругом, устанавливаемым непосредственно на валок. Хороший результат дает применение шлифовальных кругов из искусственного корунда марки НК.

Важно так же своевременно смазывать узлы двухвалковой дробилки и использовать при этом надлежащие материалы. Для смазки дробилок применяют жидкие минеральные масла и густые пластинчатые смазочные материалы, подача которых централизована и осуществляется шестеренчатым насосом. Давление масла в системе контролируется реле давления и манометрами.

Бак масляной системы всегда должен быть заполнен достаточным количеством масла требуемого сорта. Давление масла в системе должно быть в пределах 0,15-0,3 МПа. Для предупреждения попадания воды в масло давление воды в фильтре-охладителе должно быть ниже давления масла. Температура масла не должна превышать 65-70С, большая температура свидетельствует о неисправности дробилки.

Оператору управляющему двухвалковой дробилкой следует постоянно контролировать непрерывность подачи масла к подшипникам и сток масла из обратной трубы в бак. Масло, используемое двухвалковой дробилкой необходимо менять в соответствии с рекомендациями производителя, как правило не реже чем раз в три месяца. Одновременно со сменой масла, следует произвести очистку и промывку бака-отстойника и фильтра-холодильника. В случае длительного простоя в зимнее время масло в баке перед запуском нужно разогреть до 70-80С.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию валковых дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.